こんにちは、サンライズweb担当です。

オリジナル製品の設計・開発を行っています。当社は送風機・ファンを使った製品が得意ですが、生産治具の設計依頼を受けることがあります。

今回は、協力工場からスポット溶接機の電動化の相談を受けました。

細かな部品の溶接に使っていますが、当社のカスタムブロワーの外装の溶接にも使っています。

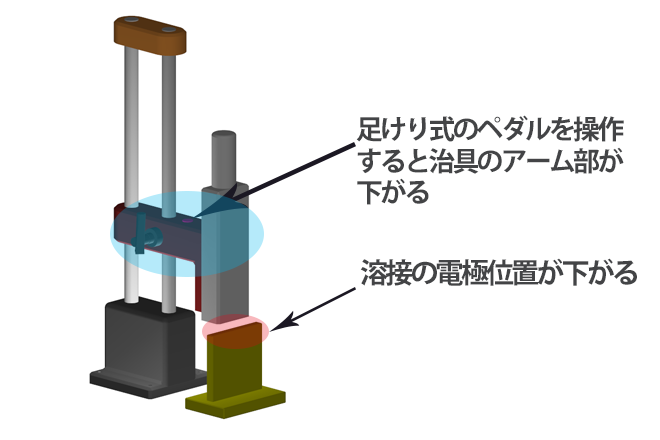

機械としてはシンプルな構成で、足けり式で、ペダルを操作すると溶接の電極が下がり溶接されます。

作業頻度が高く、一日に1000回、2000回の作業が続き、足けり式では疲労がたまるので、何か自動化できるアイデアはないかという相談です。

まずは現状治具を良く観察します。

電極の移動距離は、5mm程度でした。また、アームを下げるときの力は5kgfくらい、どう考えても10kgfはなさそうです。

アームを小さいエアシリンダーを使って一般的な工場標準エア圧(8kg/㎠程度)で押してあげれば自動化できそうです。圧力調整にレギュレーターは必要です。

ほかに要望としては、

電極の移動距離は10mm弱は欲しい。

アームの標準位置の上下方向の調整ができる構造。

治具周辺の作業スペースの制約

を聞き取り、設計に反映させます。

レギュレーター

工場の標準エア圧から空気圧を落とす部品です。

0.05~0.83MPaの小さいもの、チューブ径は全部φ6で統一

MONOTARO3,000円くらいの安いやつ。

スピードコントローラ

エアシリンダーの動作速度を調整するために必要です。

ストレートタイプワンタッチ継手内臓タイプを選定。MONOTAROで700円位。

4ポートバルブ電磁弁

エアシリンダーに空気を送った後、反対方向に戻すためのエアの制御をする部品です。”開”、”閉”だから4ポート電磁弁でいいはずなんだけど、5個ポートがついている?4方向電磁弁?で5ポート。よくわかりません。サイレンサーは付けない。MONOTAROで6000円位。

エアシリンダー

アームを下げるときの必要な力は10kgf以下と推定しているのでシリンダ内径はφ20で大丈夫そうです。(3.14㎠×8kgf/㎠=25.12kgf)

ストローク30mm、接続口径M5 最高使用圧力1.0MPa最低使用圧力0.1MPa これくらいの幅があれば今回は十分調整できると考えました。ストロークは10mm程度で足りるはずですが、拡張性をもたせるために30mにしました。MONOTAROで5000円位。

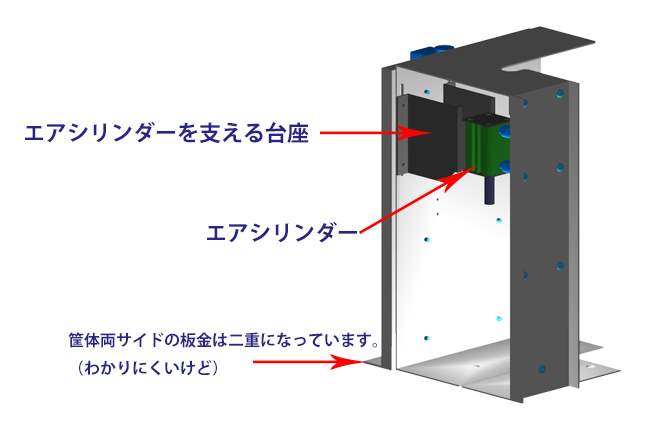

エアシリンダーで治具のアーム部を押し下げるため、エアシリンダーを固定する台座(ホルダー形状)と筐体を設計していきます。

台座は可動範囲40mm、U穴とネジで調整します。

筐体は一日数千回の応力が掛かることを考慮して二重構造にします。

左右の壁はコの字型の板金で補強します。

今回の板金設計では以下の点について配慮しました。

- 筐体強度

左右の壁を二重にしたこともそうですが、外側のコの字型の板金は内側よりも厚い材料を使っています。(2.3t SPG) - 省スペース

上の図の右側後方はカットしています。応力が集中する箇所では無いため省スペースを優先しました。左側はエアー部品(レギュレーター、電磁弁等)をネジ止めするために板を残しています。

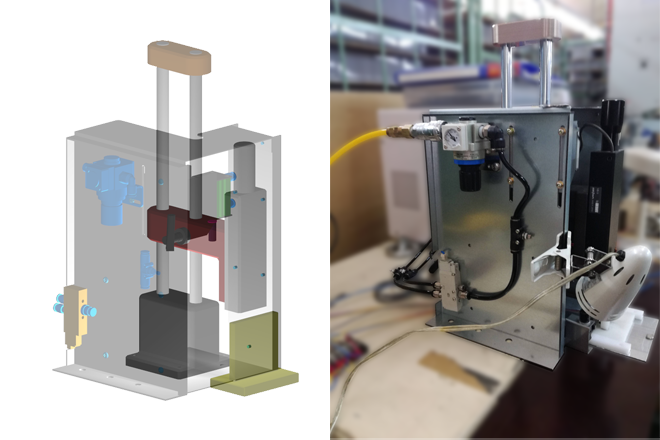

大きなトラブルも無く完成、大体次のようなスケジュールで進みました。

・現場で現状治具の観察、聞き取り(初日)

・構想設計、エアー部材選定(2日)

・板金設計(3日)

・依頼元へ図面レビュー、細かな修正(1日)

・部品手配、板金発注(3日程度)

・組立、試運転(1日)

お客さんとのスケジュールを合わせ、細かな要望、修正をいれながら進めたので実際には依頼を受けてから稼働まで1ヶ月程度掛かっていますが掛かった工数は大体上記の通りです。生産治具は、一品ものということ、使用者の意見をできるだけ取り入れることを念頭に置いていますので、あまり短納期の仕事はむずかしいですね。

それではまた。