こんにちは、サンライズweb担当です。

オリジナル製品の設計・開発を行っています。当社は送風機・ファンを使った製品が得意です。

今回はファンケースのみの製作依頼です。ファン(羽根・モーター一体型)はお客さんが製造現場で組み込みます。

量産数量が少ないため、組立治具や金型に投資ができないため部材はレーザー切り出し、仮治具を作って曲げます。

今回は最初からお客様が使うファンが決まっています。

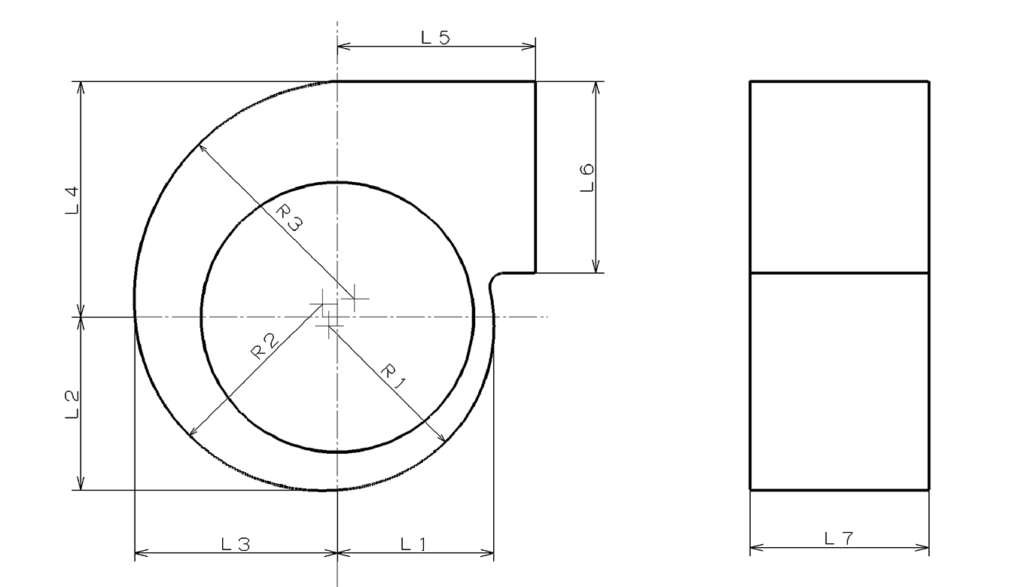

ファンの径(D)、半径(R)、高さ(H)から各部の寸法を決めていきます。

L1から順にファンの特性(圧力型、風量型)に合わせて設計します。

L1からL4に向けて対数螺旋を描くように設計します。

ファンケースの大きさが決まったら、組立製・量産性を考えて板金設計をしていきます。板金というのは金属の板を素材として、切断、曲げ、絞り、接合、溶接などで加工することです。ファンケースは、曲げと溶接で作ることが多いです。

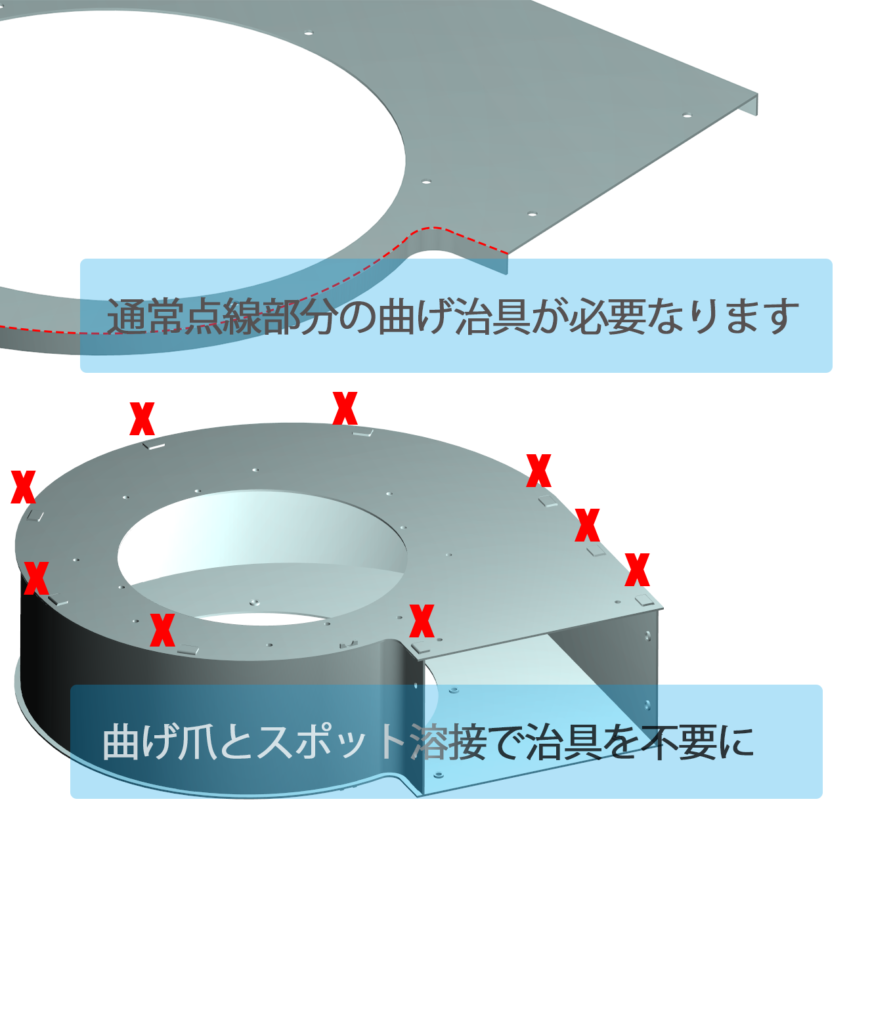

ファンの径に沿ったガイドプレートプレートの曲げ加工とサイドプレート(両側を挟む板金)の縁が曲げ加工になりますが、量産するためにはそれぞれ専用の金型が必要になります。製造設備としては

・サイドプレートをプレスで抜くための金型

・サイドプレートの縁を曲げていくための曲げ治具

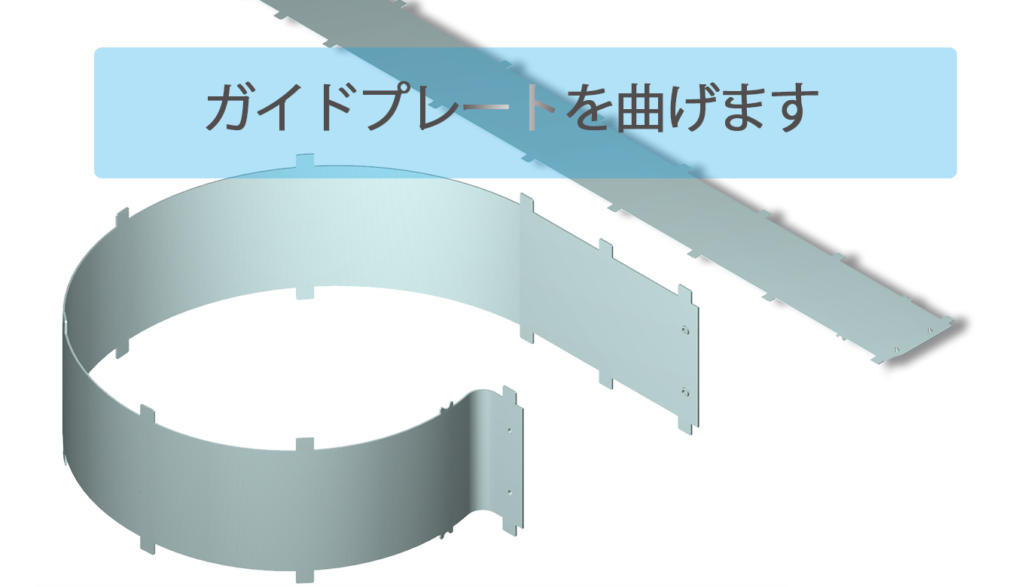

・ガイドプレートをファンの曲線にそって曲げるための曲げ治具

が必要になり、それぞれ数万円~数十万円の初期投資が必要になります。

今回は量産数量が少ないので、できるだけ初期投資の掛からないように設計しています。

レーザーで切る出すことにします。1枚辺りの加工時間が掛かり、加工単価はあがりますが、金型の初期投資は不要となります。

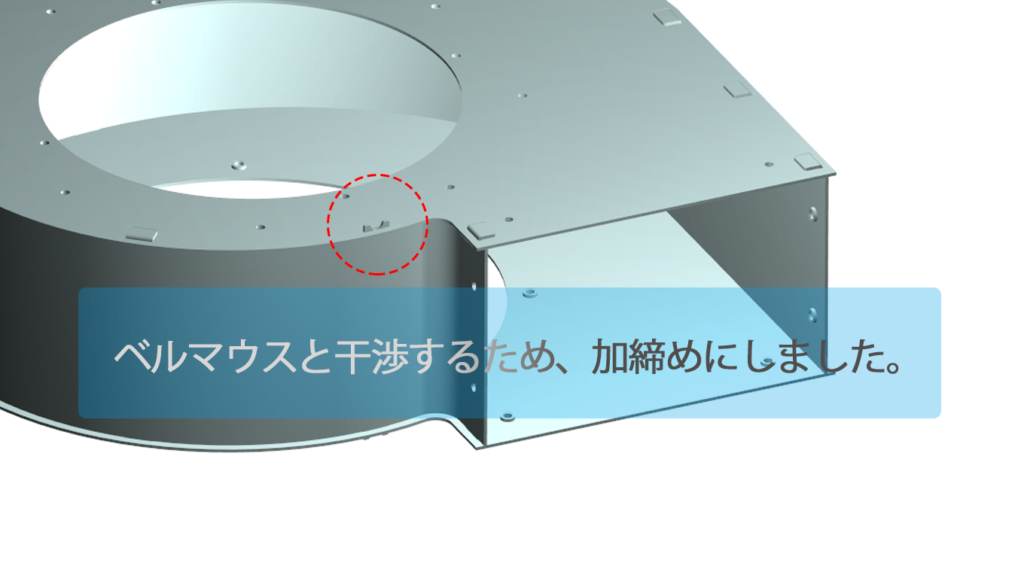

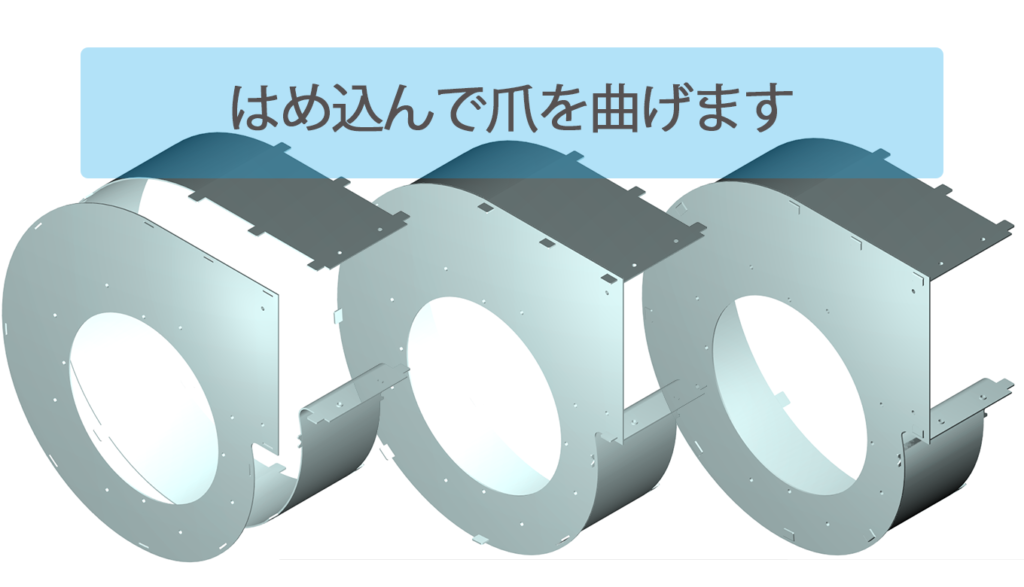

9カ所の曲げ折爪と1カ所の加締めで組み立てることにします。

これで通常量産品に必要になる縁の曲げ治具が不要になります。

10カ所の位置決めにより、ガイドプレートの曲げRが規定されるようになり

板金工場の腕に頼ることになりますが、ガイドプレートの曲げ治具も必要なくなりました。

反対側も同じように組み立てて、爪折り部をスポット溶接したら完成です。

それではまた。